Nous sommes chaque jour un peu plus attentifs à ce que nous consommons et ce que nous laisserons à nos enfants.

En France, on change de pneus environ tous les 20 mois soit en moyenne 150 pneus dans une vie d’automobiliste !

Ça vaut le coup de challenger aussi son pneu, non ?!

Rouler BLACK STAR, c’est choisir sans hasard :

LE PNEU RECHAPÉ /RECONDITIONNÉ, C’EST QUOI ?

Donne une seconde vie à ton pneu !

Le rechapage permet de recycler les pneus usés dont la carcasse (le support), restée saine, a conservé tout son potentiel. La bande de roulement et les flancs sont remplacés suivant un process et une technologie industrielle spécifique pour leur donner une nouvelle vie sans altérer leur sécurité et leur efficacité. La technique du rechapage est très répandue dans des secteurs exigeants tels que l’aviation civile et le poids-lourds. Actuellement, sur le marché du remplacement européen, près d’un pneumatique poids-lourds sur trois est un rechapé.

La carcasse

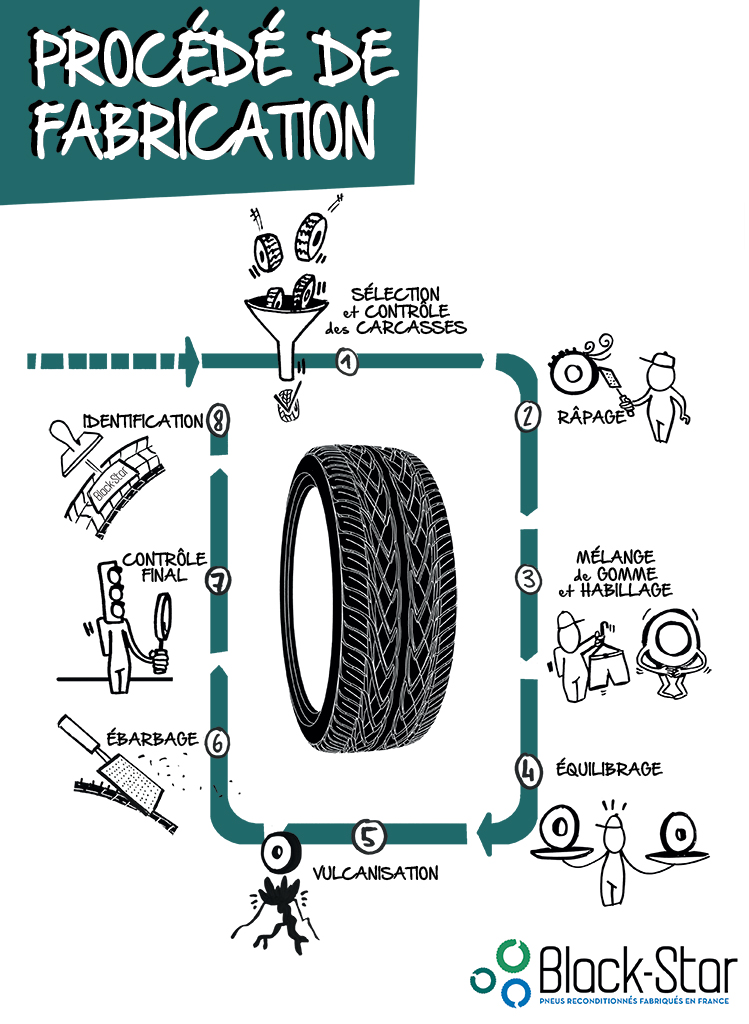

Chez BLACK STAR, tout commence par une sélection méticuleuse du pneu usé, la carcasse, parmi les meilleures marques du marché. Vient ensuite, une inspection rigoureuse et manuelle de la carcasse (mise en pression, contrôle de la bande de roulement des talons, des flancs, du calandrage).

Une carcasse doit être dans un état irréprochable pour être rechapée. Les carcasses réparées, blessées, déformées ou qui présentent une détérioration pouvant nuire à leur intégrité sont éliminées. Le contrôle est réalisé par nos spécialistes sur 100% des entrées. Seuls les pneus usés dont la carcasse est restée saine et au potentiel intact, pourra prendre le chemin du reconditionnement !

Le râpage

La phase de râpage consiste à éliminer une partie de la gomme d’origine de la bande de roulement et des flancs de façon à obtenir une surface apte à recevoir de nouveaux matériaux. Chaque râpeuse à commandes numériques (2 têtes, 3 axes) possède plusieurs milliers de programmes élaborés pour chaque dimension, marque et profil de carcasse. La précision des machines est au millimètre.

L’habillage

Les pneus rapés sont ensuite habillés (flancs et bande de roulement) avec des mélanges de gomme aux dimensions très précises et parfaitement régulières, élaborés par un manufacturier de pneus neufs. Après habillage, le balourd statique de chaque pneu est vérifié et corrigé si nécessaire.

La vulcanisation

Installé confortablement dans son moule, lui-même lové dans une presse, notre pneu part pour 50 min de sauna ! En effet, à l’instar de l’industrie du pneu neuf, et pour acquérir de nouvelles propriétés physiques, le pneu sera vulcanisé (cuit) à 155°C et 13 bars de pression pendant 50 minutes (la durée de vulcanisation diffère selon le pneu à rechaper !)

Le contrôle final

Chaque pneu est inspecté en sortie aussi minutieusement que la carcasse à son arrivée !

Avant d’obtenir son laisser-passer vers le client final, 100% des produits finis BLACK STAR devront encore se soumettre à :

- une ultime étape de contrôle (extérieur/intérieur) selon + de 50 critères (mise en pression, contrôle de la bande de roulement des talons, des flancs, du calandrage…).

- une vérification par scanner shearographie (technologie identique à celle du rechapage avion) afin de détecter si la structure présente des défauts non décelables à l’œil (amorces de séparations des nappes, poches d’air occlus sous la bande de roulement).

Et ton pneu reprend du service !

ENTRE DANS LA REVOLUTION CIRCULAIRE !

220 Millions de pneus se montent et démontent chaque année en Europe. Soit environ 6 Millions de tonnes de CO2 chaque année pour les produire, l’équivalent annuel des émissions en CO2 d’une ville de 500 000 habitants !

Dans un monde aux ressources limitées, Black Star fait le pari de l’économie circulaire, du ré-emploi, et promeut un pneu multivies qui, offrira la plus faible empreinte carbone du marché.

Fondé en 1979, Black Star est l’unique industriel français spécialisé dans la fabrication de pneumatiques reconditionnés pour les véhicules légers. Il poursuit son objectif de produire des pneus reconditionnés à grande échelle made in France, avec notamment la reprise de l’ancien site industriel Bridgestone à Béthune.

TRACE LA ROUTE EN RÉDUISANT TON EMPREINTE !

Qu’on se le dise : on peut tous être tenté de recourir à des pneus low-cost de provenance lointaine et souvent mono-vies… Avec BLACK STAR, tu donnes une nouvelle vie à la carcasse d’un pneu et tu réduis vraiment ton empreinte écologique.

Rentabiliser la carcasse d’un pneu c’est aussi optimiser son exploitation en lui permettant d’augmenter son rendement kilométrique.

Le Made In France

Black Star incarne le « fabriqué en France » avec ses deux usines sur le territoire. Il est également le reflet de la réindustrialisation, le cas d’école de la relocalisation !

Lors de l’annonce de la fermeture de l’usine Bridgestone à Béthune, Black Star et Mobivia (deux acteurs français) ont fait le pari de conserver le métier et l’emploi sur ce site emblématique (47 000 m²).

Black Star appréhende le terme « Ré-emploi » dans sa complétude : réutilisation du site, de l’outil, du savoir-faire métier (obj. 200 emplois), et réutilisation du produit. Les équipes de Black Star n’hésitent pas à mettre l’innovation au service de l’économie circulaire (gisement & distribution), installé dans un écosystème intégré autour de la seconde vie du pneu.